Celem niniejszego artykułu jest omówienie metod sprawdzania szczelności spoin geomembran (zgrzewów i spawów), w tym błędów i nieprawidłowości pojawiających się w trakcie pomiarów przeprowadzanych w warunkach budowlanych.

Informacje zostaną przedstawione w oparciu o krajową normę „Ogólne wymagania dotyczące wykonawstwa geomembran na budowie składowisk odpadów stałych” PN-B-10290:1997 oraz uzupełnienie z wykorzystaniem wytycznych Niemieckiego Związku ds. Techniki Spawalniczej (DVS) i Amerykańskiego Stowarzyszenia Badań i Materiałów (ASTM).

Nadrzędnym celem zgrzewania geomembran jest wykonanie nieprzepuszczalnej warstwy izolacyjnej z zachowaniem wszystkich właściwości zastosowanej geomembrany. Wykonywanie prób szczelności i wytrzymałości zgrzewów i spawów geomembran decyduje o jakości wykonanych robót dlatego obowiązek sprawdzania szczelności i wytrzymałości spoin powinien dotyczyć wszystkich robót z zastosowaniem geomembran, co leży przede wszystkim w interesie inwestora. Na uzyskanie szczelnych i odpowiednio wytrzymałych zgrzewów wpływ ma bardzo dużo czynników m.in. prawidłowo przygotowany projekt konstrukcyjny, jakość wykonanych robót poprzedzających, dobranie odpowiednich parametrów zgrzewania, odpowiednie składowanie i przygotowanie membrany, stan techniczny zgrzewarek, warunki pogodowe, dostosowanie się do wytycznych dostawcy materiału itd.. O ile w krajach wysoko rozwiniętych praktycznie wszystkie etapy projektów geoinżynieryjnych z zastosowaniem geomembran są obwarowane odpowiednimi przepisami, w zakresie montażu geomembran rodzimi wykonawcy i inspektorzy mogą polegać wyłącznie na polskiej normie PKN PN-B-10290, która reguluje proces montażu geomembran na składowiskach odpadów. Sytuację pogarsza fakt, że większość projektów budowlanych jest realizowanych w oparciu o przetargi, w których dominuje kryterium niskiej ceny. Sprawdzanie jakości wykonanych zgrzewów jest procesem wymagającym i czasochłonnym, dlatego są to czynności często pomijane w harmonogramie jak i warunkach odbioru robót.

Zanim przejdziemy do omawiania metod sprawdzania szczelności zgrzewów należy krótko wspomnieć o samej technice zgrzewania i spawania geomembran. Zasadniczo, geomembrany zgrzewa się zgrzewarkami samojezdnymi wyposażonymi w szczęki zaciskowe z regulacją docisku. Specjalna konstrukcja zgrzewarek umożliwia zgrzewanie w wykopach. Zgrzewanie następuje w wyniku podgrzania dwóch warstw materiału poprzez bezpośredni kontakt z klinem zgrzewarki lub poprzez dyszę rozprowadzającą gorące powietrze. Następnie założone na zakładkę warstwy geomembrany są ściskane ze sobą poprzez rolki napędowo-dociskowe. W przypadku folii i geomembran o grubości do 0,6-0,8 mm, płachty można prefabrykować na hali z wykorzystaniem zgrzewarek samojezdnych na gorące powietrze, w których docisk jest wywierany grawitacyjnie. W ten sposób przygotowane płachty stosuje się najczęściej przy projektach małej architektury np. oczkach wodnych.

Zgrzew wykonany zgrzewarką do geomembran ze szczękami zaciskowymi może być pojedynczy lub dwuściegowy z tym, że zgrzewy jednościegowe są rozwiązaniem niszowym a ich zastosowanie ogranicza się do małych projektów (oczka wodne, stawy hodowlane etc.). W zgrzewie dwuściegowym, pomiędzy ściegami zgrzewu zostaje pusta przestrzeń stanowiąca kanał kontrolny, który służy do przeprowadzania prób ciśnieniowych.

Spawanie geomembran jest dopuszczalne i praktykowane w następujących przypadkach: spawanie określa lub dopuszcza projekt, nie da się wykonać zgrzewów zgrzewarką samojezdną oraz zwyczajowo do miejscowych napraw powłoki i uszczelniania przebić technologicznych. Spawanie jest wykonywane ręcznymi wytłaczarkami (ekstruder) z użyciem dodatku spawalniczego w postaci drutu i polega na napawaniu tworzywa na ułożone na zakładkę warstwy geomembrany.

Badanie szczelności

Do sprawdzania szczelności zgrzewów i spawów stosuje się metody nieniszczące: ciśnieniową, próżniową, ultradźwiękową i piezoelektryczną (dla folii dachowych i przy budowie basenów i oczek wodnych zastosowanie znajdują również: próba wody i próby gazowe). Za normą PN-B-10290:1997 w przypadku składowisk odpadów szczelność wykonanych zgrzewów geomembrany powinna być kontrolowana na bieżąco wraz z postępem prac. Z obowiązku sprawdzania szczelności połączeń zwolnione są połączenia wykonane z wykorzystaniem przewodów sensorowych. Zastosowanie czujników nie zwalnia jednak z konieczności wykonania prób wytrzymałościowych (próby niszczące). W praktyce, podstawową metodą sprawdzania szczelności zgrzewów z kanałem kontrolnym jest próba ciśnieniowa. Pozostałe metody stosuje się najczęściej do miejscowego lokalizowania nieszczelności oraz do sprawdzania zgrzewów jednościegowych lub spawów geomembrany.

Metoda ciśnieniowa

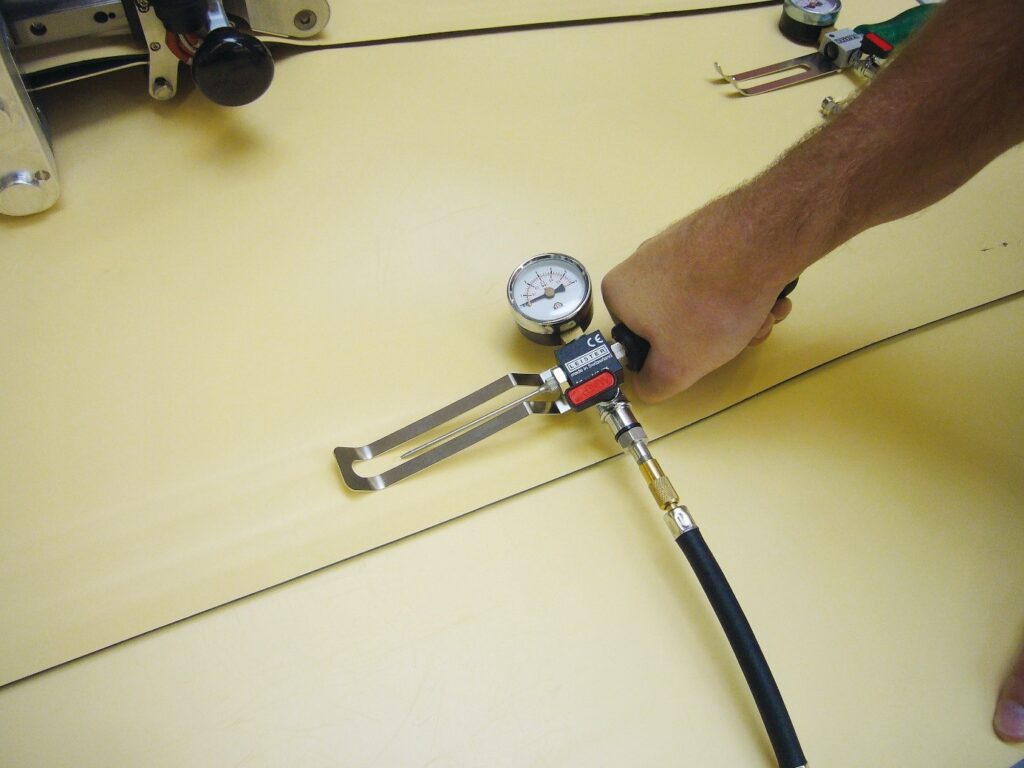

Do wykonania próby szczelności metodą ciśnieniową niezbędne są: kompresor oraz igła z manometrem. Metoda ciśnieniowa polega na odcinkowym pomiarze ciśnienia odcinka zaślepionego po obu stronach odcinka zgrzewu. Powietrze jest wtłaczane w kanał kontrolny (bezpośrednio lub przez nypel) przez igłę z manometrem. Następnie, zawór spustowy zostaje zamknięty i obserwuje się zmiany ciśnienia na manometrze. Norma PN-B-10290:1997 określa, że: testowane odcinki nie mogą być dłuższe niż 50 m, należy wytworzyć ciśnienie 2bar (200 kPa) i przez 5 minut obserwować wskazania na manometrze. Jeżeli ciśnienie nie zmieni się lub spadek nie przekroczy 10% [20 kPa / 0,2 bar], zgrzew uznaje się za szczelny. Metodę ciśnieniową można zastosować wyłącznie w celu kontroli szczelności zgrzewu z kanałem kontrolnym. Po stwierdzeniu nieszczelności należy miejsce zlokalizować, zweryfikować przyczynę i usunąć nieszczelność. Proces przeprowadzania próby można zobaczyć tutaj https://www.youtube.com/watch?v=hvdBleIXH3o

Podczas wykonywania prób zdarzają się niestety przypadki, w których pomiar jest błędny. Taka sytuacja ma miejsce, gdy igła zostaje nieprawidłowo wbita i zamiast wprowadzać powietrze w kanał kontrolny jej czubek opiera się na górnej lub dolnej warstwie geomembrany a manometr wskazuje stałą wartość ciśnienia przez cały czas wykonywania próby. Należy również zwrócić uwagę czy manometr i zawór upustowy są sprawne. W ekstremalnych przypadkach zdarza się, że nieuczciwy wykonawca zmodyfikował manometr o dodatkowy zaworek, którego zadaniem jest utrzymanie stałej wartości wskazania na manometrze.

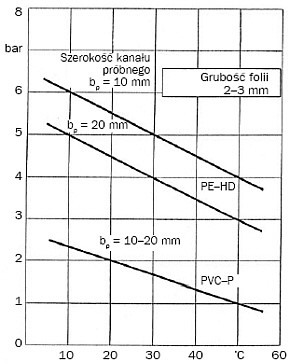

W słoneczny dzień temperatura geomembrany może osiągnąć nawet 70oC zmieniając właściwości geomembrany, dlatego dla prawidłowego przeprowadzenia próby wytyczne DVS i ASTM zalecają uwzględnienie temperatury geomembrany do obliczenia wymaganego ciśnienia przeprowadzenia próby (patrz: Rysunek 2 i Tabela 1).

Polecane produkty do wykonywania prób ciśnieniowych:

Igła kontrolna z manometrem Leister https://heisslufttechnik.pl/produkt/leister-igla-kontrolna-manometrem-142-475/

Igła kontrolna stożkowa z manometrem Leister https://heisslufttechnik.pl/produkt/leister-igla-kontrolna-z-manometrem-wzmacniana-150-720/

| Temperatura geomembrany oC | Ciśnienie kPA | Cieśninie psi |

| 4.5 | 414 | 60 |

| 7 | 386 | 56 |

| 10 | 358 | 52 |

| 13 | 324 | 47 |

| 15.5 | 290 | 42 |

| 18 | 276 | 40 |

| 21 | 248 | 36 |

| 24 | 234 | 34 |

| 26.5 | 200 | 29 |

| 29.5 | 186 | 27 |

| 32 | 172 | 25 |

| 35 | 165 | 24 |

| 37.5 | 152 | 22 |

| 40.5 | 138 | 20 |

| 43.5 | 131 | 19 |

Metoda próżniowa

Sprawdzanie szczelności metodą próżniową wymaga zastosowania przezroczystego klosza próżniowego, pompy podciśnieniowej i wody z płynem lub mydlinami. Metodę próżniową stosuje się w szczególności do: lokalizowania miejscowych nieszczelności po próbie ciśnieniowej oraz sprawdzania szczelności zgrzewów jednościeżkowych i spawów na łatach i w miejscach napraw przebić. Wykonanie próby zgodnie z normą PN-B-10290:1997 polega na przyłożeniu klosza do przetartej na mokro geomembrany i wytworzeniu podciśnienia rzędu 3,4 kPA [0,034 bar]. Jeżeli przez 5 do 10 sekund od rozpoczęcia próby nie pojawią się na powierzchni geomembrany bąbelki lub pęcherzyki powietrza, spoinę można uznać za szczelną.

Należy dodać, że podczas sprawdzania dłuższego odcinka spoiny należy przy ponownym przyłożeniu klosza uwzględnić zakład ok. 10 cm na uprzednio badanym odcinku a klosz należy przykładać możliwie centralnie osią do ścieżki badanej spoiny. Dodatkowo, wg. wytycznych DVS zaleca się rozpocząć próbę min. 1 h od zakończenia zgrzewania oraz stosować do badania miękkich i elastycznych geomembran np. PVC, FPO podciśnienie 0,2 bar (20 kPa), natomiast twardych geomembran 0,5 bar (50 kPa).

Dobrą praktyką, coraz częściej stosowaną przez krajowych wykonawców, jest sprawdzanie próżniowo wszystkich połączeń poprzecznych, które zawsze stanowią newralgiczny punkt dla szczelności powłoki. Proces przeprowadzenia próby ciśnieniowej można obejrzeć tutaj: https://www.youtube.com/watch?v=ELWnRBNe0CI

Polecane produkty do wykonywania prób ciśnieniowych:

|  |  |  |

| Próżniowy klosz kontrolny, prostokątny | Próżniowy klosz kontrolny, okrągły | Próżniowy klosz kontrolny, kwadratowy | Pompa podciśnieniowa Leister |

Metoda ultradźwiękowa

Sprawdzanie szczelności ultradźwiękami jest wykonywane defektoskopem i polega na penetrowaniu spoiny ultradźwiękami o częstotliwości 4-6 MHz. Fala napotykając na granicę ośrodków lub miejsce tzw. braku ciągłości materiału odbija się ukazując na ekranie defektoskopu impuls mówiący o umiejscowieniu (głębokości) oraz potencjalnej wielkości wykrytego wskazania (wady). Za normą PN-B-10290:1997 jeżeli podczas badania nie występuje echo pośrednie na dystansie min. 3 grubości geomembrany lub co najmniej 10 mm, spoina na tym dystansie jest szczelna (homogeniczna). Wysokość echa odbicia od dna połączenia powinna odpowiadać wysokości sygnału wejściowego. W praktyce metoda ultradźwiękowa służy do sprawdzania jakości wykonanej spoiny określonej jako umiejętności zachowania ciągłości homogenicznej spoiny na całej długości zgrzewu z kanałem kontrolnym lub też spawu. Próby ultradźwiękowe można rozpocząć po ok. 1h od zakończenia zgrzewania. Badanie to powinno być wykonywane wyłącznie przez przeszkolony, zewnętrzy personel.

Metoda wysokonapięciowa / piezoelektryczna

Metoda wysokonapięciowa znajduje zastosowanie przede wszystkim przy sprawdzaniu spoin bez kanału kontrolnego oraz spawów wykonanych ekstruderem przy montażu folii np. wokół przepustów i instalacji z PEHD, a w szczególności w miejscach gdzie powierzchnia nie jest równa i płaska. Do wykonania próby niezbędne wyposażenie stanowi pistolet wysokonapięciowy (iskrownik) generujący napięcie rzędu 10-60kV. Iskrownik, jeśli powłoka jest nieszczelna, generuje łuk elektryczny i dochodzi do przebicia elektrycznego do podłoża przez przerwę w spoinie. Przebicie w postaci iskry jest dobrze widoczne a sama metoda wysoce uniwersalna dlatego iskrowniki coraz częściej pojawiają się na budowach. Jak wygląda punktowe sprawdzanie szczelności geomembrany iskrownikiem możesz zobaczyć tutaj

Sprawdzanie szczelności polega na prowadzeniu elektrody wzdłuż krawędzi spoiny z prędkością (elektrodę szczotkową można prowadzić ponad geomembraną) z prędkością ok. 10m/min. Warto przysłonić obszar sprawdzania, aby przeskakująca iskra była dobrze widoczna. W miejscu, gdzie występuje nieszczelność, strumień wyładowczy ucieka do uziemienia. Obszar spoiny musi być suchy i wolny od zanieczyszczeń. Cząsteczki zanieczyszczeń mogą tworzyć warstwę izolacyjną, a przez to zafałszować wyniki sprawdzania. W przypadku pojawienia się filmu wodnego na geomembranie lub podczas opadów wykonanie badania nie jest możliwe, ponieważ iskra przeskakuje na większą odległość.

Metoda wymaga uprzedniego umieszczenia i uziemienia elektrody przeciwnej na spodzie lub w środku spoiny. Następnie należy ustalić odpowiednie napięcie z uwzględnieniem tworzywa, grubości geomembrany i szerokości spoiny (odległość od elektrody przeciwnej) oraz odległość na którą przeskakuje iskra. To samo napięcie przy różnej wilgotności powietrza generuje różne napięcie pola, które decyduje o przeskoku iskry. Ta odległość musi być większa, niż maksymalna odległość do dalszego brzegu spoiny. Przytrzymywanie elektrody dłużej w jednym miejscu (>5 sek.) jest niedopuszczalne, ponieważ może to prowadzić do perforacji geomembrany lub spoiny.Przykładowo dla folii PE-HD o grubości 2,0 mm, dopuszczalne napięcie dla sprawdzania szczelności spawu wynosi ok 60 kV. Przy napięciu 60kV iskra przeskakuje w suchym powietrzu na odległość 15 mm. W takich warunkach można sprawdzać szczelność spoiny o szerokości 30 mm, jeśli druga elektroda została ułożona w środku spoiny.

Polecane produkty do wykonywania prób wysokonapięciowych

Jeśli szukasz odpowiedniego iskrownika skontaktuj się z nami!

Twój doradca techniczny: