Na każdym kroku towarzyszą nam dziś elementy wykonane z tworzyw sztucznych metodą formowania wtryskowego. Począwszy od przedmiotów codziennego użytku, poprzez elementy stosowane szeroko w przemyśle: dozowniki, pojemniki, kapsle, wieczka dla kosmetyków, żywności, produktów medycznych, a skończywszy na szerokiej gamie elementów do produkcji samochodów. Wszystkie te produkty muszą spełniać wysokie wymagania dotyczące jakości, bezpieczeństwa użytkownika, oraz estetycznego wyglądu, jak np. gładka powierzchnia.

Tylko produkty bez żadnych wad są wstanie konkurować na rynku producentów. Punktem newralgicznym przy produkcji tych elementów są pozostałości tworzywa w miejscu wtrysku, powodowane przez dysze. Te pozostałości nie tylko zakłócają estetyczny wygląd, ale przyczyniają się poprzez tarcie do zużycia się narzędzi dalszej obróbki elementów. Następnym problemem są delikatne wypływki czy ciągnące się cienkie włókna, powstające często w miejscu cięcia tworzywa.

Usunięcie nadmiaru materiału z produkowanych elementów, staje się kluczowym etapem po procesie formowania we wtryskarkach. Zastosowanie precyzyjnego nadmuchu gorącego powietrza spełnia wszystkie wymogi tego procesu:

– dokładność i precyzja,

– szybkość,

– możliwość obrabiania dużej ilości elementów,

– idealnie gładkie powierzchnie, doskonały efekt końcowy,

– możliwe zastosowanie narzędzi przeznaczonych do pracy ciągłej i automatyzacji procesu gratowania.

Gratowanie manualne.

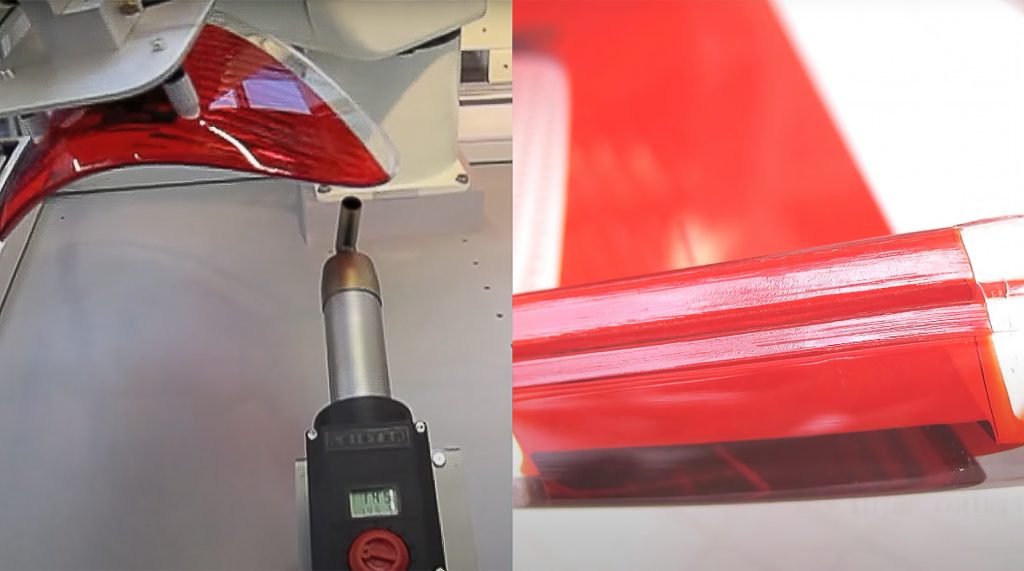

W wielu zakładach proces przeprowadzany jest przez pracowników ręcznie, wykorzystując do tego opalarki i nagrzewnice. Ważne by stosowane urządzenie potrafiło precyzyjnie utrzymywać parametry pracy takie jak temperatura i przepływ powietrza. Stosowane są tutaj zarówno narzędzia z wbudowaną dmuchawą (tzw. opalarki) jak i modele z zewnętrznym źródłem powietrza (dmuchawa, sprężarka).

Automatyzacja procesu gratowania, usuwania wypływek i zadziorów z tworzyw sztucznych.

Coraz częściej zakłady produkcyjne starają się zautomatyzować cały proces produkcyjny, także procesy gratowania, szczególnie powtarzających się elementów. Firma LEISTER posiada w swej ofercie całą gamę nagrzewnic powietrza, które świetnie sprawdzają się w automatyzacji tego procesu. Szczególnie dobrze sprawdzają się tutaj:

LHS 21 L SYSTEM – nagrzewnica do zastosowania z zewnętrzną dmuchawą lub sprężone powietrze. Najczęściej wykorzystywana w sytuacji gdy gratowanie jest faktycznie procesem odbywającym się bez przerwy co najmniej przez 1 zmianę dziennie aż do pracy ciągłej 24h/dobę/ 7 dni w tygodniu.

Drugim wyborem, dla mniej wymagających procesów (praca kilka godzin dziennie), może być LEISTER MISTRAL SYSTEM 2,3 kW.

LEISTER MISTRAL SYSTEM 2,3 kW.

Dmuchawa MISTRAL jest wyposażona w bez szczotkowy silnik i solidną obudowę, która pozwala na łatwy montaż i integrację z linia produkcyjną. Wymienny filtr powierza ogranicza zanieczyszczenie grzałki, a tym samym znacznie wydłuża okres jej użytkowania.

Dmuchawa MISTRAL podgrzewa powietrze do 650°C. Umożliwia precyzyjne nastawienie parametrów temperatury i ilości powietrza, dostosowane do rodzaju tworzywa i czasu obróbki elementów.

W zależności od kształtu obrabianego elementu należy dobrać odpowiednią dyszę, która w precyzyjny sposób będzie aplikować powietrze w miejscu, gdzie ma nastąpić gratowanie.

Dysponujemy bardzo dużym doświadczeniem w zakresie omawianych aplikacji, co gwarantuje sprawne wprowadzenie tej techniki na linie produkcyjne Klienta.

Twój doradca techniczny:

Bibliografia:

https://pl.wikipedia.org/wiki/Gratowanie – dostęp 06.06.2022

https://www.jstor.org/stable/44667753 – dostęp 06.06.2022