Do materiałów powszechnie stosowanych w projektach budowlanych możemy zaliczyć geosyntetyki takie jak maty antyerozyjne, geokompozyty, geotkaniny, geowłókniny i geomembrany. Wiele projektów uwzględnia izolacje wielowarstwowe gdzie poszczególne warstwy pełnią oddzielne funkcje. W inżynierii lądowej i wodnej zastosowanie warstwy izolacyjnej w postaci geomembrany stanowi barierę hydroizolacyjną lub / i gazoszczelną dla gruntu. Dotyczy to w szczególności projektów inżynierii środowiska, infrastruktury drogowej oraz budownictwa jednak podobną funkcję pełnią folie pod oczka wodne, folie basenowe, folie ogrodowe i przemysłowe.

Aktualizacja 19.05.2022

Najczęściej stosowanymi materiałami izolacyjnymi są syntetyczne geomembrany z polipropylenu (LDPE i HDPE), polichlorku winylu (PVC), poliolefin (TPO, FPO) oraz EPDM. Geomembrany stososuje się do:

- zabezpieczenia gruntu pod składowiska odpadów i wysypiska śmieci

- uszczelniania folią stawów hodowlanych, basenów (renowacja starych niecek) i oczek wodnych;

- uszczelnień obiektów przeznaczonych do wydobycia, magazynowania i dystrybucji paliw (folie olejoodporne i bitumoodporne);

- uszczelniania sztucznych zbiorników, w tym: zbiorników retencyjnych, zbiorników na gnojowicę, zbiorników przeciwpożarowych, osadników i kanałów odwadniających;

- zabezpieczania nasypów, kanałów, koryt, cieków wodnych oraz wałów przeciwpowodziowych;

- izolacji budowli hydrotechnicznych np. oczyszczalni ścieków, zapór, ścian oporowych;

- hydroizolacji elementów konstrukcji mających kontakt z wodą lub gruntem, w tym podłoży betonowych i płaszczy stalowych, pionowych ścian żelbetowych, tuneli komunikacyjnych, podpór, parkingów etc.;

- ław fundamentowych, murłat, jak również ścianek działowych (folie fundamentowe);

Wybór zgrzewarki automatycznej

Zgrzewarki do geomembran są maszynami wysoce wyspecjalizowanymi dlatego wybór odpowiedniej zgrzewarki ma kluczowe znaczenia dla wykonawcy. Do zgrzewania geomembran i grubych folii z tworzyw sztucznych stosuje się samobieżne zgrzewarki ze szczękami zaciskowymi. Wyjątek stanowi prefabrykowanie gotowych płacht (np. na oczka wodne) oraz zgrzewanie folii basenowych i fundamentowych w nieckach na twardym podłożu (przy pomocy zgrzewarek gorącego powietrza z dociskiem grawitacyjnym).

Firma Leister oferuje dwa rozwiązania do zgrzewania geomembran: zgrzewarki z dmuchawą gorącego powietrza oraz zgrzewarki klinowe. Obydwie metody zgrzewania polegają na uplastycznieniu wewnętrznych stron membran a następnie dociśnięciu do siebie powierzchni. W zależności od kształtu dmuchawy / klina oraz rolek dociskowych otrzymujemy zgrzew jedno – lub dwuśladowy z tzw. kanałem kontrolnym (z możliwością sprawdzania szczelności metodą ciśnieniową).

Ze względu na dużą uniwersalność, zgrzewarki na gorące powietrze Leister TWINNY S oraz TWINNY T to bardzo popularne rozwiązanie. Zgrzewanie gorącym powietrzem nie wymaga zmiany dyszy dla różnych gatunków tworzyw, wydobywające się z powietrze wydmuchuje drobiny piasku z linii zgrzewu oraz konserwacja urządzenia jest relatywnie niedroga.

Zgrzewarki klinowe Leister COMET i GEOSTAR to urządzenia polecane dla wyspecjalizowanych wykonawców. W szczególności przy zgrzewaniu geomembran PEHD, zgrzewarki klinowe pokazują swoją przewagę osiągając większe prędkości. Dotyczy to również zgrzewania w niesprzyjających warunkach pogodowych. Zgrzewarki klinowe mają ponadto niższe zapotrzebowanie na prąd, co przekłada się możliwość stosowania mniejszych agregatów prądotwórczych i stabilne parametry zgrzewania.

Do jakich folii potrzebujemy zgrzewarkę?

Tylko HDPE: Leister COMET lub GEOSTAR z klinem mosiężnym lub Leister TWINNY;

Tylko PCV: Leister TWINNY lub Leister COMET lub GEOSTAR z klinem stalowym;

PCV i HDPE: Leister TWINNY, ewentualnie zgrzewarka klinowa z akcesoryjnymi klinem;

Jakie grubości będziemy zgrzewać folie? (wartości zalecane)

0,5 – 1,5 mm: Leister TWINNY z krótką dyszą

1,2 – 2,5 mm: Leister TWINNY z długą dyszą

0,8 – 2,0 mm: Leister COMET z odpowiednim klinem (stalowy – PCV; miedziany – PEHD)

1,5 – 3,0 mm: Leister GEOSTAR (wersja G7 tylko dla PEHD i TPO)

0,2 – 1,0 mm: Weldy MINIWELDER (również zgrzewanie folii poniżej 0,8 mm i ogrodniczych;)

Jaka jest specyfika projektu (stopień skomplikowania konstrukcji, zgrzewanie ponad głową, rowy, wzniesienia)?

- dla projektów wielkopowierzchniowych i relatywnie nieskomplikowanych możliwie najszybsza zgrzewarka dla zastosowanej folii np. PEHD – Leister GEOSTAR;

- skomplikowane technicznie obiekty, zgrzewanie w pionach: Leister COMET lub Leister TWINNY;

- zgrzewanie w tunelach i pod ziemią: Leister TWINNY lub Leister COMET;

- małe i średnie projekty, różne folie, uniwersalna zgrzewarka: Leister TWINNY;

Zgrzewarka ręczna

Poza zgrzewarką samobieżną, wykonawca powinien dysponować zgrzewarką ręczną z odpowiednim osprzętem. Zgrzewarka ręczna np. Leister TRIAC ST będzie wykorzystywana do wszelakich napraw, drobnych prac wykończeniowych oraz obróbek przyłączy i przepustów. Niezbędne akcesoria obejmują m.in: wałek dociskowy 40 mm (140.160), dyszę szczelinową do zgrzewania 40 mm (107.132), ścinak do zgrzewów poprzecznych oraz próbnik zgrzewów (138.314).

Ekstrudery do spawania geomembran

Łączenie geomembran ekstruderem polega na spawaniu ułożonych „na zakładkę” warstw geomembrany. Ekstrudery stosuje się również w miejscach trudno dostępnych, w szczególności do uszczelniania elementów przebijających geomembranę, czyli wszelkiego rodzaju rurociągów odciekowych, przepustów, studni i innych elementów infrastruktury technicznej. Spawanie z wykorzystaniem wytłaczarki wymaga zastosowania drutu spawalniczego, który zostanie uplastyczniony, wytłoczony i następnie uformowany w spoinę. Należy pamiętać, że wszystkie przeznaczone do spawania elementy, w tym geomembrana i drut spawalniczy muszą być wykonane z tego samego gatunku tworzywa.

Firma Leister oferuje ekstrudery do spawania folii i płyt z tworzyw: PE i PP oraz z PVC, TPO, PVDF (wersje z dodatkowym zabezpieczeniem antykorozyjnym). Ekstrudery Leister FUSION wyróżniają się dużą wydajnością i nieskomplikowaną konstrukcją, co jest niewątpliwą zaletą na budowie. Nastawianie wydajności i temperatury jest wykonywane potencjometrami. Dla profesjonalnych wykonawców, w szczególności składowisk odpadów niebezpiecznych, polecamy serię wytłaczarek WELDPLAST. Ekstrudery Leister WELDPLAST umożliwiają spawanie zgodnie z normami Niemieckiego Związku ds. Techniki Spawalniczej DVS (Deutscher Verband fur Schweissen und verwandte Verfahren). Ekstrudery WELDPLAST są wyposażone w pulpit sterujący z precyzyjną regulacją parametrów w układzie zamkniętym. Co więcej, zapewniają niezależną regulację temperatury uplastyczniania tworzywa i wstępnego podgrzewania. Ma to podstawowe znaczenie dla uzyskania odpowiednio wytrzymałych spoin, w szczególności podczas spawania w otwartym terenie.

Przy wyborze odpowiedniego ekstrudera należy wsiąść pod uwagę: wydajność, gatunek spawanego tworzywa, komfort pracy, wymagania projektowe oraz doświadczenie operatora. Ze względu na specyfikę spawania geomembran (długie odcinki na podłożu), polecamy wytłaczarki z długą komorą ekstruzyjną oraz wydajnością ~3 kg/h np. Leister FUSION 3, FUSION 3C, WELDPLAST S4 lub WELDPLAST 6.

Przygotowanie podłoża

Podstawową metodą uszczelniania warstwy hydroizolacyjnej jest zgrzewanie na zakładkę. W przypadku małych powierzchni np. folii pod oczko wodne, płachtę można zgrzać na wymiar przed montażem. Z reguły jednak, wszystkie projekty inżynierskie wymagają zgrzewania geomembran na budowie, co umożliwia odpowiednie dopasowanie i zniwelowanie naprężeń folii. Montaż geomembrany powinien zostać poprzedzony odpowiednim przygotowaniem placu budowy i podłoża (usunięcie korzeni, wyrównanie terenu). Staranne wykonanie robót ziemnych zdecydowanie ułatwia i przyspiesza układanie i zgrzewanie warstwy izolacyjnej.

Układanie geomembrany

Przy układaniu poszczególnych arkuszy folii należy:

- rozpoczynać od montażu arkuszy na skarpach od korony do podstawy prostopadle do skarpy;

- dno zbiornika wykładać arkuszami wzdłuż spadku począwszy od najniższego punktu, unikając przy tym schodzenia się zakładów w jednym punkcie, w szczególności w narożnikach;

- zakładki materiału odpowiednio przygotować do zgrzewania, oczyszczając je ze wszystkich ciał obcych i rosy;

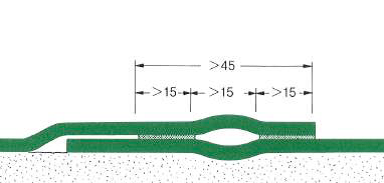

Zgrzewanie geomembrany

Zgrzewy należy wykonywać na bieżąco na poszczególnych, rozwiniętych arkuszach geomembrany. Co do zasady, zgrzewanie wykonujemy w temperaturze otoczenia od 5 do 40oC, unikając przy tym zgrzewania przy silnym wietrze lub w deszczu. Wzdłuż linii zgrzewu należy przeszlifować membranę i wilgotną szmatką usunąć z powierzchni zakładki wszelkie zanieczyszczenia i ciała obce (producent membrany zaleca należy użyć primer). W celu zapobieżenia przedostaniu się kamienia lub innych zanieczyszczeń pomiędzy zakładkę, można pod zgrzewarką umieścić fragment materiału tzw. śledzia, który podczas jazdy zgrzewarki będzie ciągnięty przez pomocnika operatora zgrzewarki.

Przed przystąpieniem do robót w danym dniu należy przeprowadzić próbne zgrzewanie w celu dopasowania parametrów zgrzewania do aktualnych warunków atmosferycznych. Podane przez dostawcę materiału lub producenta zgrzewarki parametry zgrzewania należy traktować wyłącznie jako wartości wyjściowe. Próbne zgrzewanie przeprowadza się na dwóch wąskich pasach geomembrany o długości 1- 3 m. Następnie, ze zgrzanego odcinka należy wyciąć próbki o szerokości 25 mm w celu wykonania próby na zrywarce np. Leister EXAMO z elektronicznym zapisem parametrów.

Kryterium pomiaru w badania niszczącym / wytrzymałościowym stanowi pomiar wartości niszczącej siły dopuszczalnej i kształt spoiny w momencie zerwania.

- w badaniu na ścinanie – spoina powinna wykazać 90% wytrzymałości geomembrany na rozciąganie przy płynięciu;

- w badaniu na odrywanie – spoina powinna wykazać 70% wytrzymałości geomembrany przy płynięciu;

Podczas właściwego zgrzewania próbki do testów niszczących powinny być wycinane średnio co 250 m lub częściej, w szczególności przy zmianie warunków atmosferycznych lub przy dużym nasłonecznieniu.

Zgrzewanie w miejscach trudnych

Osobny temat stanowi obróbka miejsc trudnodostępnych (np. obróbka przepustów), naprawy miejscowe oraz przejścia zgrzewów poprzecznych. Są to krytyczne miejsca, których profesjonalne uszczelnienie determinuje powodzenie całego projektu. W przypadku napraw i obróbek wszelkich przebić geomembrany niezastąpione są ręczne zgrzewarki oraz wytłaczarki. Ręczną zgrzewarkę stosuje się do zgrzewania na zakładkę oraz do spawania drutem spawalniczym. Ekstruder (wytłaczarka) służy natomiast do spawania drutem spawalniczy metodą doczołową, co stanowi dużo bardziej skuteczną metodę spawania geomembrany w szczególności w przypadku wstawiania „łat” i obróbki przebić.

Szczególnej uwagi od operatora zgrzewarki wymaga uzyskanie szczelności podczas przejść przez zgrzewy poprzeczne (typu T). W tym przypadku, szczelny zgrzew zależy od doświadczenia operatora zgrzewarki, który powinien odpowiednio zwolnić tempo zgrzewania i delikatnie poluzować zaciśnięte szczęki zgrzewarki. Wszystkie krawędzie poprzeczne powinny być uprzednio sfazowane a powierzchnie przeszlifowane i odtłuszczone.

Kontrola jakości wykonanych zgrzewów: badania nieniszczące

Każdy zgrzany odcinek geomembrany powinien być skontrolowany, a wyniki badania powinny zostać wpisane do protokołu. Jeżeli stwierdzone zostało uszkodzenie spoiny, należy je zlokalizować, naprawić i ponownie sprawdzić szczelność. Do zalecanych nieniszczących metod badania wykonanych spoin należą:

- metoda ciśnieniowa

- metoda próżniowa

- metoda piezoelektryczna i ultradźwiękowa

Metoda ciśnieniowa

Kontrolę szczelności zgrzewu z kanałem kontrolnym wykonuje się za pomocą igły z manometrem. Metodę tą stosuje się do kontroli szczelności odcinków o długości do 50 m. W przypadku spoin dłuższych należy podzielić je na krótsze odcinki. Badanie to polega na wtłoczeniu powietrza do wewnątrz kanału powietrznego pod ciśnieniem ~200 kPa. Jeżeli w ciągu 5 min. ciśnienie nie spadnie więcej niż 10% – spoinę uznaje się za szczelną.

Metoda próżniowa

Metodę próżniową można wykorzystać do wyrywkowego sprawdzania szczelności, do precyzyjnego lokalizowania nieszczelności oraz do ponownego sprawdzania miejscowych napraw. W pierwszej kolejności, na wybrane miejsca nakłada się roztwór mydlany. Następnie, wzdłuż zgrzewu należy przyłożyć przezroczysty klosz próżniowy i wytworzyć podciśnienie 3 – 4 kPa. Jeżeli w ciągu kilkunastu sekund nie pojawią się na zwilżonej powierzchni pęcherzyki powietrza, to spoinę można uznaje się za szczelną. Do badania odcinkowego polecamy prostokątny klosz kontrolny Leister 152.981 oraz dedykowaną pompę Leister Picolino 146.880.

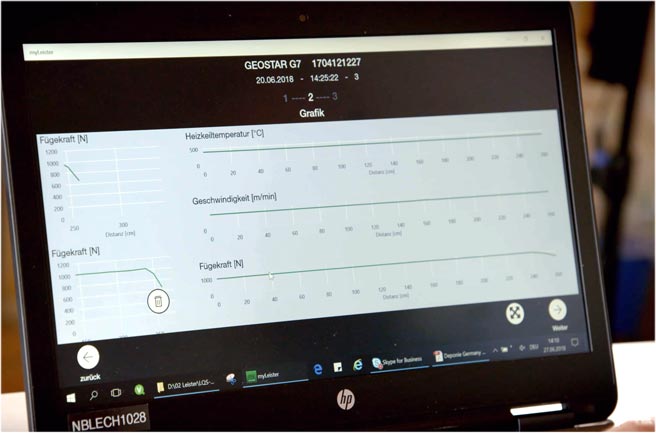

Leister Quality System: nowa jakość wykonawstwa

Leister Quality System (LQS) to moduł bieżącej kontroli zgrzewania, czyli cyfrowy pomiar i zapis w regularnych odcinkach (co 5..10….25 cm itd.) parametrów pracy zgrzewarki. Rozwiązanie to jest dostępne w najnowszej serii zgrzewarek klinowych do geomembran Leister GEOSTAR G5 oraz Leister GEOSTAR G7 i stanowi ulepszoną wersję rejestratora USB, dostępnego w wybranych modelach TWINNY i COMET. Moduł LQS rejestruje m.in. zadane i bieżące wartości temperatury (oC), siły docisku (N), prędkości zgrzewania (m/min.), napięcie sieciowe (V) oraz aktualne współrzędne geograficzne.

W dowolnej chwili, operator zgrzewarki lub inspektor budowlany może wyeksportować bezprzewodowo wszystkie dane ze zgrzewarki na swój telefon komórkowy lub komputer PC. Następnie, korzystając z ogólnodostępnej aplikacji LEISTER, może stworzyć szczegółowy raport z graficznym wykresem na temat zakresu ilościowego i jakościowego wykonanej pracy. Dokładna analiza informacji pozwala z dużą precyzją zlokalizować np. nagłą zmianę siły docisku (np. dostanie się kamienia pomiędzy zgrzewane warstwy geomembrany) lub chwilowy spadek temperatury wywołany nierówną praca generatora (niedogrzany odcinek). Stworzony w ten sposób dokument:

- stanowi potwierdzenie wykonanej pracy;

- umożliwia zlokalizowanie i oznaczenie położenia geograficznego poszczególnych zgrzewów;

- umożliwia zlokalizowanie potencjalnie „słabszych” odcinków lub odcinków wymagających weryfikacji ze względu na przekroczenie wartości granicznych;

- umożliwia zdalną kontrolę operatora maszyny;

Raport zawiera m.in. tabelaryczne i graficzne informacje na temat bieżących i zadanych parametrów zgrzewania w danym położeniu, długości zgrzanych odcinków oraz lokalizację wszystkich punktów, w których parametry zgrzewania odbiegały od zadanych wartości granicznych. W raporcie można określić nazwę projektu, personalia odpowiedzialnego pracownika, warunki pogodowe itd.. Dodatkową zaletą Leister LQS jest dźwiękowa sygnalizacja przekroczenia zadanych wartości granicznych, w tym spadku napięcia, spadku temperatury, zmiany prędkości oraz uszkodzenia samej zgrzewarki.

Leister Quality System nie zastąpi doświadczenia operatora oraz klasycznych środków bezpieczeństwa i kontroli. Natomiast, zgrzewarki Leister wyposażone w LQS doskonale uzupełniają istniejące metody o bezpośrednią, bieżącą kontrolę nad urządzeniem zgrzewającym i parametrami użytymi do wykonywania zgrzewów. W ten sposób, system LQS oferuje niezaprzeczalne zalety zarówno dla wykonawcy, inspektora jak i dla samego inwestora, umożliwiając osiągnięcie najwyższej jakości połączeń jeszcze na etapie wykonawstwa stanowiąc wartościową dokumentację powykonawczą dla ewentualnych roszczeń gwarancyjnych.

Materiały źródłowe:

- PN-EN 13257:2014-04 Geotekstylia i wyroby pokrewne „Właściwości wymagane w odniesieniu do wyrobów stosowanych do budowy tuneli i konstrukcji podziemnych”

- PN-B- 10290 „Geomembrany. Ogólne wymagania dotyczące wykonawstwa geomembran na budowie składowisk odpadów stałych.”

- P.Jermołowicz, P. Staniszewski „Geomembrany HDPE Geochron i geosyntetyki towarzyszące – Zasady prawidłowego projektowania i i wykonawstwa w aspekcie rzeczywistych przypadków na budowie. http://warterpolymers.pl/wp-content/uploads/2016/06/geomembrany_HDPE-zasady_prawidlowego_projektowania_i_wykonywania.pdf; Ustroń 18-20/11/2015

- P. Jasiulek ” Łączenie tworzyw sztucznych metodami spawania, zgrzewania, klejenia i laminowania”, Wydawnictwo i Handel Książkami KaBe s.c., 2014

Twój doradca techniczny: